Summary: Die Grundierungs- und Vorbehandlungsprozesse für PPGI-Spulen (vorlackiertes verzinktes Eisen) sind entscheidend für d...

Die Grundierungs- und Vorbehandlungsprozesse für PPGI-Spulen (vorlackiertes verzinktes Eisen) sind entscheidend für die Gewährleistung einer ordnungsgemäßen Haftung, Korrosionsbeständigkeit und der Gesamtqualität des endgültigen beschichteten Produkts. Hier finden Sie eine detaillierte Übersicht über den Primer- und Vorbehandlungsprozess für PPGI-Spulen:

1. Oberflächeninspektion:

Bevor mit der Behandlung begonnen wird, werden die PPGI-Spulen einer Sichtprüfung unterzogen, um eventuelle Oberflächendefekte, Verunreinigungen oder Unregelmäßigkeiten zu identifizieren, die besondere Aufmerksamkeit erfordern.

2. Entfetten:

Der erste Schritt im Vorbehandlungsprozess ist die Entfettung. Dies ist wichtig, um Öle, Fette, Schmutz und andere organische Verunreinigungen von der Spulenoberfläche zu entfernen.

Die Entfettung kann durch verschiedene Methoden erfolgen, einschließlich alkalischer oder lösungsmittelhaltiger Reinigung.

3. Spülen:

Nach dem Entfetten werden die Spulen gründlich gespült, um alle Rückstände von Reinigungsmitteln und Verunreinigungen zu entfernen.

Die Qualität des Spülwassers ist entscheidend, um die Wiedereinführung von Verunreinigungen auf die Oberfläche zu verhindern.

4. Oberflächenkonditionierung:

Zur Verbesserung der Oberflächenhaftung können Oberflächenkonditionierungsbehandlungen wie mechanische Abrieb oder chemische Behandlungen eingesetzt werden.

Durch Abriebmethoden wie Schleifen oder Bürsten entsteht eine strukturierte Oberfläche für eine bessere Haftung der Beschichtung.

5. Phosphatieren oder Chromatieren:

Ein entscheidender Schritt ist das Aufbringen einer Phosphat- oder Chromat-Konversionsbeschichtung. Diese Beschichtung verbindet sich chemisch mit der Metalloberfläche und sorgt für eine verbesserte Haftung und Korrosionsbeständigkeit.

Zu diesem Zweck werden üblicherweise Zinkphosphat- oder Eisenphosphatbeschichtungen verwendet. In einigen Anwendungen kommen auch Chromatbeschichtungen zum Einsatz, die jedoch weniger umweltfreundlich sind.

6. Spülen und Trocknen:

Nach dem Phosphatieren oder Chromatieren werden die Spulen gründlich gespült, um überschüssige Chemikalien und Verunreinigungen zu entfernen.

Das Trocknen ist wichtig, um sicherzustellen, dass die Spulenoberfläche sauber, trocken und für das Auftragen der Grundierung bereit ist.

7. Auftragen des Primers:

Der Primer wird durch Sprühen, Rollen oder Streichen auf die vorbehandelte PPGI-Spule aufgetragen.

Die Wahl des Primertyps (z. B. Zinkreicher Primer, Epoxidprimer usw.) hängt von der spezifischen Anwendung und den gewünschten Leistungsmerkmalen ab.

8. Aushärten oder Trocknen:

Nach dem Auftragen der Grundierung wird das beschichtete Band einem Aushärtungsprozess unterzogen, bei dem es auf eine bestimmte Temperatur erhitzt wird, damit die Grundierung haften und aushärten kann.

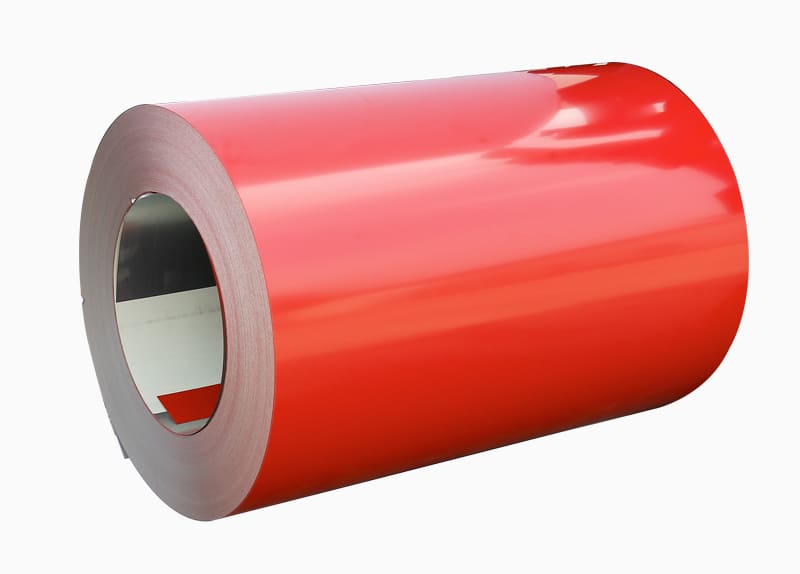

9. Auftragen des Decklacks (optional):

In einigen Fällen kann eine Deckschicht über die Grundierung aufgetragen werden, um zusätzlichen Schutz, Farbe und Finish zu bieten.

10. Endkontrolle:

Die beschichteten PPGI-Spulen werden einer abschließenden Qualitätskontrolle unterzogen, um sicherzustellen, dass die Beschichtung gleichmäßig ist, richtig haftet und den erforderlichen Standards entspricht.

Die spezifischen Details jedes Schritts, einschließlich chemischer Formulierungen, Temperaturen und Verweilzeiten, können je nach Verfahren des Herstellers und der beabsichtigten Anwendung variieren

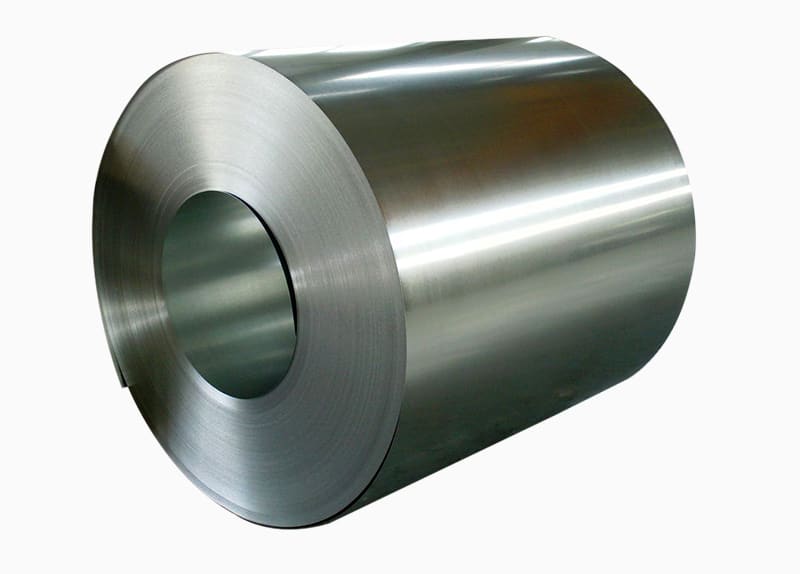

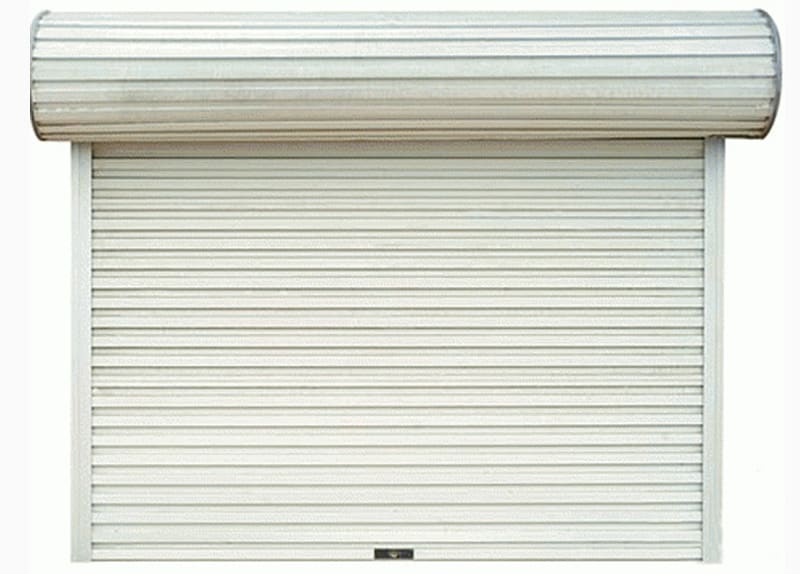

PPGI-Spule . Ordnungsgemäß durchgeführte Grundierungs- und Vorbehandlungsprozesse sind entscheidend für die Erzielung hochwertiger, langlebiger Beschichtungen mit hervorragender Haftung und Beständigkeit gegenüber Umwelteinflüssen.