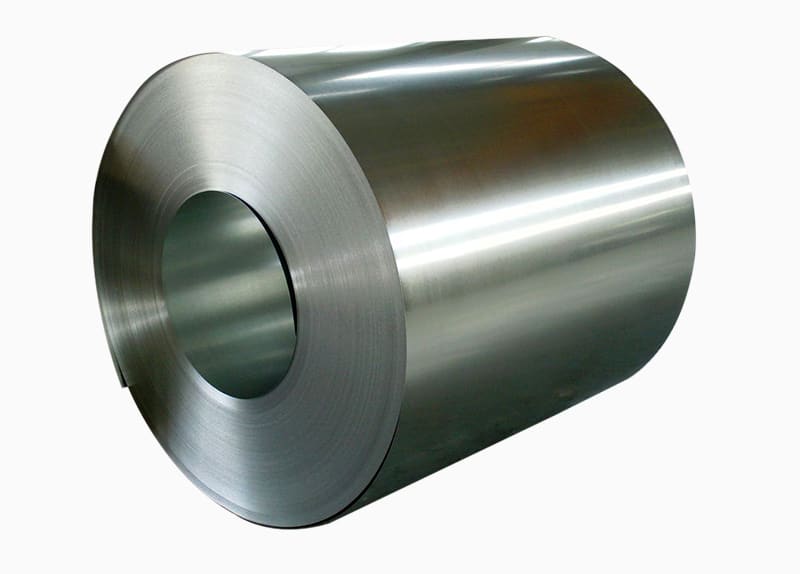

Materialien, auf die Sie bei der Auswahl farbbeschichteter Platten achten sollten

Update:23,Nov,2021

Summary: Bei der Auswahl des Materials sind bei farbbeschichteten Platten viele Faktoren zu berücksichtigen, zu denen vor allem ...

Bei der Auswahl des Materials sind bei farbbeschichteten Platten viele Faktoren zu berücksichtigen, zu denen vor allem die Art der Beschichtung, die Dicke der Beschichtung, die Farbe der Beschichtung und der Glanz der Beschichtung gehören. Darüber hinaus müssen manchmal auch die Anforderungen an die Grundierung und die Rückseitenbeschichtung der Beschichtung berücksichtigt werden.

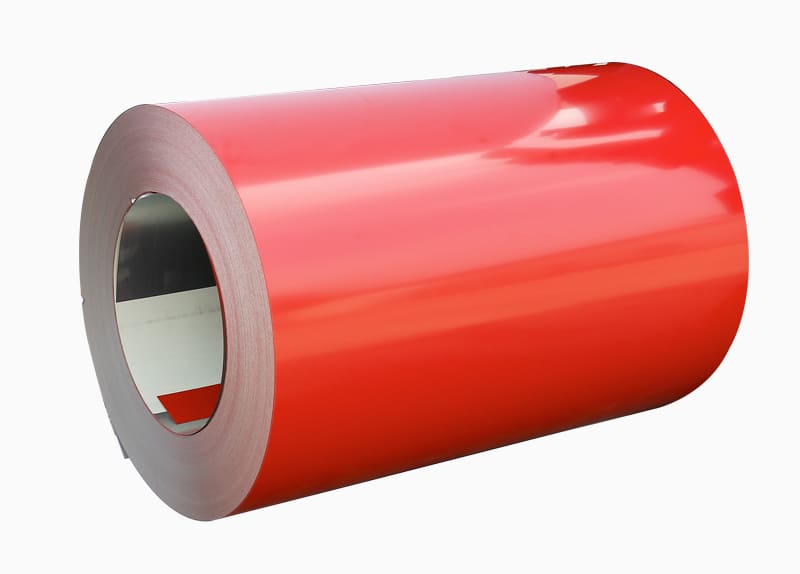

1. Farbvielfalt

Zu den Beschichtungsarten, die derzeit für farbbeschichtete Stahlplatten verwendet werden, gehören Polyesterbeschichtungen (PE), Fluorkohlenstoffbeschichtungen (PVDF), silikonmodifizierte Beschichtungen (SMP), hochwetterfeste Beschichtungen (HDP), Acrylbeschichtungen, Polyurethanbeschichtungen (PU) und Plastisolbeschichtungen (PVC) usw.

Für die Wahl der Grundierung sind vor allem zwei Faktoren wichtig. Berücksichtigt wird die Haftung von Grundierung und Decklack sowie dem Untergrund. Zweitens sorgt die Grundierung für den größten Teil der Korrosionsbeständigkeit der Beschichtung. Aus dieser Sicht ist Epoxidharz die beste Wahl. Wenn Sie Flexibilität und UV-Beständigkeit berücksichtigen, können Sie sich auch für eine Polyurethan-Grundierung entscheiden.

Für die Rückseitenbeschichtung ist es am besten, einen zweischichtigen Aufbau zu wählen, d. h. eine Rückseitengrundierung und eine Rückseitendeckschicht, wenn das farbbeschichtete Stahlblech als Furnier verwendet wird. Die Grundierung ist von der gleichen Sorte wie die Vorderseite und für die Deckschicht wird eine Schicht aus hellem (z. B. weißem) Polyester gewählt. Wird das farbbeschichtete Stahlblech in einer Verbund- oder Sandwichplatte verwendet, reicht eine Epoxidharzschicht mit hervorragender Haftung und Korrosionsbeständigkeit aus.

Gegenwärtig gibt es noch viele funktionale farbbeschichtete Stahlplatten, wie z. B. antibakterielle Farbbeschichtung, antistatische Farbbeschichtung, wärmeisolierende Farbbeschichtung und selbstreinigende Farbbeschichtung. Diese Produkte werden entwickelt, um den besonderen Bedürfnissen der Anwender gerecht zu werden, können jedoch manchmal andere Eigenschaften farbbeschichteter Produkte nicht berücksichtigen. Daher müssen sich Anwender bei der Auswahl funktionell farbbeschichteter Stahlbleche über ihre tatsächlichen Bedürfnisse im Klaren sein.

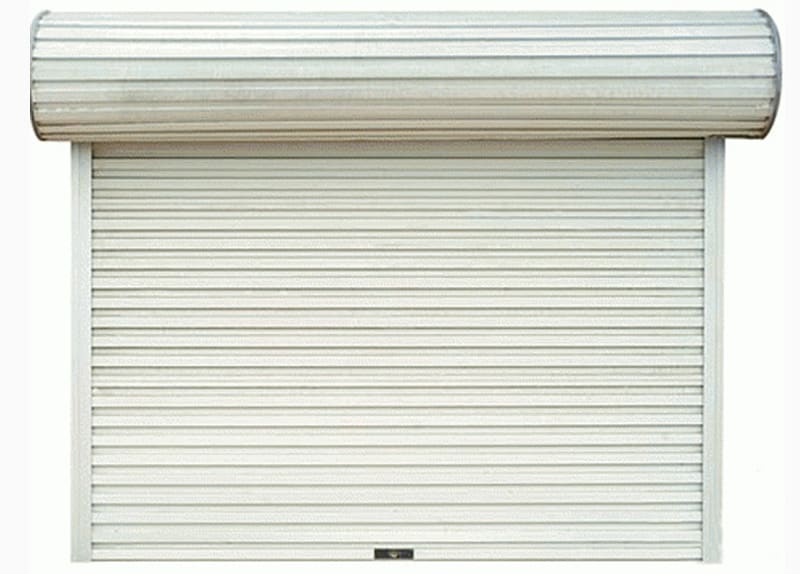

Zweitens die Wahl des Beschichtungsglanzes

Der Glanzgrad ist kein Leistungsindikator der Beschichtung, sondern lediglich ein Zeichen wie die Farbe. Tatsächlich ist es einfacher, mit Farbe (Beschichtung) einen hohen Glanz zu erzielen.

Das hohe Reflexionsvermögen der Hochglanzoberfläche gegenüber Sonnenlicht während des Tages führt jedoch zu Lichtverschmutzung (viele Glasfassaden werden aufgrund der Lichtverschmutzung derzeit nicht verwendet). Darüber hinaus weist die hochglänzende Oberfläche einen niedrigen Reibungskoeffizienten auf und ist leicht zu verrutschen, was beim Dachaufbau zu Sicherheitsrisiken führen kann. ;Die Alterung von farbbeschichtetem Stahlblech im Außenbereich ist das erste Anzeichen für einen Glanzverlust. Wenn eine Wartung erforderlich ist, ist es leicht, zwischen alten und neuen Stahlplatten zu unterscheiden, was zu einem schlechten Erscheinungsbild führt. Wenn die Rückseitenfarbe hochglänzend ist, kann es leicht zu Lichthöfen kommen, wenn im Raum Licht vorhanden ist. Visuelle Ermüdung des Personals. Daher verwenden farbbeschichtete Stahlbleche für den Bau unter normalen Umständen einen mittleren und niedrigen Glanz (30–40 Grad).

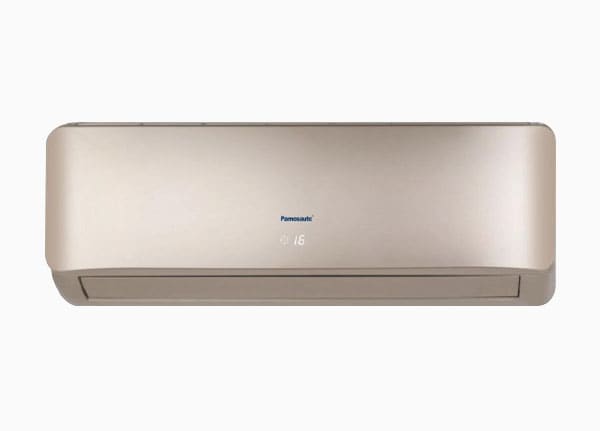

Drittens: Auswahl der Schichtdicke

Aus mikroskopischer Sicht handelt es sich bei der Beschichtung um eine poröse Organisation. Wasser in der Luft und korrosive Medien (Chloridionen usw.) dringen durch den schwachen Teil der Beschichtung ein und verursachen Korrosion unter dem Film, woraufhin die Beschichtung Blasen bildet und sich ablöst. Darüber hinaus ist die Sekundärschicht auch bei gleicher Schichtdicke dichter als die Primärschicht. Laut ausländischen Berichten und entsprechenden Korrosionstestergebnissen kann eine Frontbeschichtung von 20 μm oder mehr das Eindringen korrosiver Medien wirksam verhindern. Aufgrund der unterschiedlichen Korrosionsschutzmechanismen von Grundierung und Decklack muss nicht nur die Gesamtschichtdicke angegeben werden, sondern auch die Grundierung („ Nur so kann die Korrosionsbeständigkeit verschiedener Teile des farbbeschichteten Stahlblechs ausgeglichen werden.

PVDF-Produkte erfordern einen dickeren Beschichtungsfilm. Denn um eine längere Lebensdauer zu garantieren. Die Anforderungen an die Rückseitenbeschichtung hängen von der Anwendung ab und die Sandwichplatte benötigt lediglich eine Schicht aus haftfähigem Primer. Aufgrund der korrosiven Innenumgebung muss die geformte Stahlplatte außerdem mit zwei Schichten beschichtet werden. Die Dicke beträgt mindestens 10 μm oder mehr.

Darüber hinaus möchte ich hier zwei Missverständnisse im aktuellen Heimatmarkt erklären:

Zum einen gibt es in China derzeit eine große Anzahl weißer Grundierungen.

Der Zweck der Verwendung einer weißen Grundierung besteht darin, die Dicke der Deckschicht zu verringern, da die normale korrosionsbeständige Grundierung für Bauzwecke gelbgrün ist (daher das Strontiumchromatpigment) und die Deckschichtdicke ausreichend sein muss, um eine gute Deckkraft zu erzielen. Dadurch ist die Korrosionsbeständigkeit sehr gefährlich. Erstens weist die Grundierung eine schlechte Korrosionsbeständigkeit auf und die Deckschicht ist stark auf weniger als 10 Mikrometer verdünnt. Diese Art von farbbeschichtetem Stahlblech sieht glamourös aus und in weniger als zwei Jahren tritt an verschiedenen Stellen Korrosion auf (Schnitte, Biegungen, unter der Folie usw.).

Das zweite ist das farbbeschichtete Stahlblech für Bauprojekte. Im selben Projekt werden farbbeschichtete Stahlplatten unterschiedlicher Hersteller und unterschiedlicher Chargen verwendet. Die Farben scheinen während des Aufbaus gleich zu sein, aber nach mehreren Jahren der Sonneneinstrahlung ist der Farbwechseltrend verschiedener Beschichtungen und verschiedener Hersteller unterschiedlich, was zu schwerwiegenden chromatischen Aberrationen führt.

Es gibt zu viele solcher Beispiele. Selbst für Produkte desselben Lieferanten wird dringend empfohlen, eine Bestellung für dasselbe Projekt aufzugeben, da bei unterschiedlichen Chargennummern möglicherweise Produkte von unterschiedlichen Beschichtungslieferanten verwendet werden, was die Möglichkeit von Farbunterschieden erhöht.