Summary: In der Welt der Fertigung gelten warmgewalzte Stahlspulen als Symbol für Stärke, Vielseitigkeit und Anpassungsfähigke...

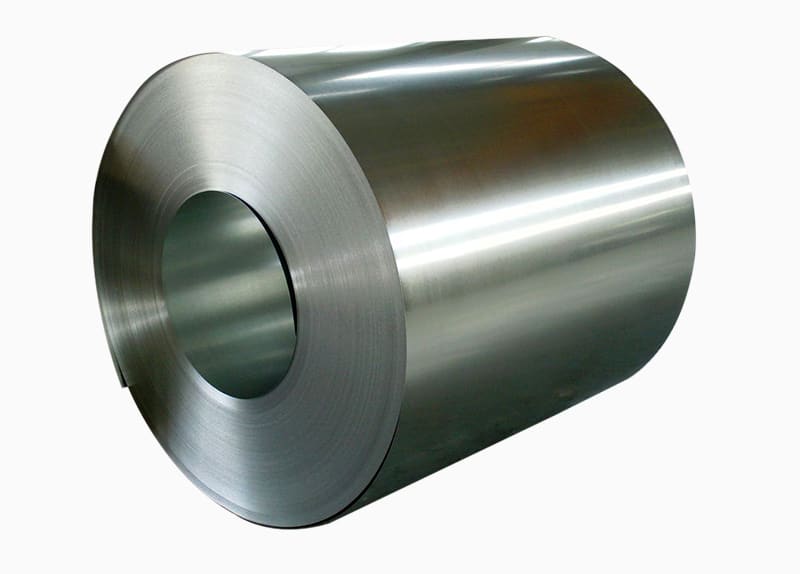

In der Welt der Fertigung gelten warmgewalzte Stahlspulen als Symbol für Stärke, Vielseitigkeit und Anpassungsfähigkeit. Dieses sorgfältig verarbeitete Material durchläuft eine transformative Reise, die in der intensiven Hitze industrieller Prozesse geformt wird, um zum Rückgrat zahlreicher Industrien zu werden. Diese Erkundung befasst sich mit der faszinierenden Reise warmgewalzter Stahlspulen und unterstreicht ihre entscheidende Rolle in der modernen Fertigung.

Der Schmelztiegel der Hitze:

Die Reise von

warmgewalzte Stahlspule beginnt im feurigen Schmelztiegel von Stahlwerken. Das Rohmaterial, typischerweise in Form von Brammen, wird auf extreme Temperaturen erhitzt. Diese intensive Hitze erweicht den Stahl und macht ihn formbar und bereit für die nächste Phase seiner Umwandlung. Der Prozess beinhaltet eine präzise Temperaturkontrolle, um sicherzustellen, dass der Stahl die optimalen Bedingungen für die Formgebung erreicht.

In Form rollen:

Sobald der erweichte Stahl auf die ideale Temperatur erhitzt ist, wird er durch eine Reihe von Walzwerken geleitet. Diese riesigen Maschinen üben einen enormen Druck auf den Stahl aus und formen ihn nach und nach zu einer Spule. Durch die wiederholten Durchgänge durch die Walzen werden die Abmessungen und die Dicke des Coils verfeinert, sodass ein Produkt entsteht, das präzisen Spezifikationen entspricht. Dieser Prozess verleiht dem Stahl Festigkeit und Gleichmäßigkeit und macht ihn zu einem idealen Kandidaten für verschiedene Anwendungen.

Entfesselte Vielseitigkeit:

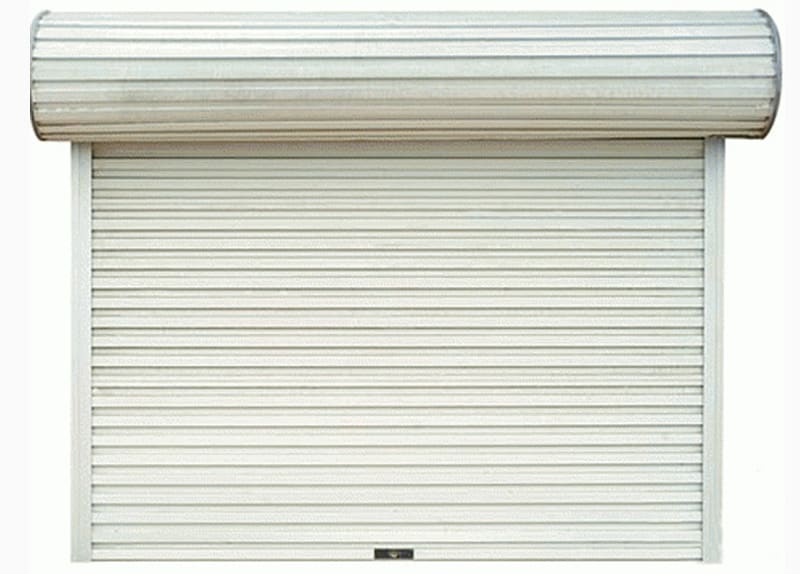

Warmgewalztes Stahlband wird für seine Vielseitigkeit geschätzt. Seine Formbarkeit während des Herstellungsprozesses ermöglicht die Herstellung einer breiten Produktpalette. Von Baumaterialien und Automobilkomponenten bis hin zu Industriemaschinen und Konsumgütern dienen warmgewalzte Stahlbänder als Grundmaterial für unzählige Anwendungen. Seine Anpassungsfähigkeit an unterschiedliche Formen und Größen macht es zu einem Eckpfeiler bei der Herstellung vielfältiger Waren.

Festigkeit durch Mikrostruktur:

Der Wandel des warmgewalzten Stahlbandes beeinflusst auch seine Mikrostruktur. Die starke Hitze und der Druck während des Walzprozesses verfeinern die Kornstruktur des Stahls und verbessern so seine mechanischen Eigenschaften. Dies führt zu einem Produkt mit erhöhter Festigkeit und Haltbarkeit, was es zu einer bevorzugten Wahl für Anwendungen macht, die robuste Materialien erfordern, die erheblichen Belastungen und Belastungen standhalten können.

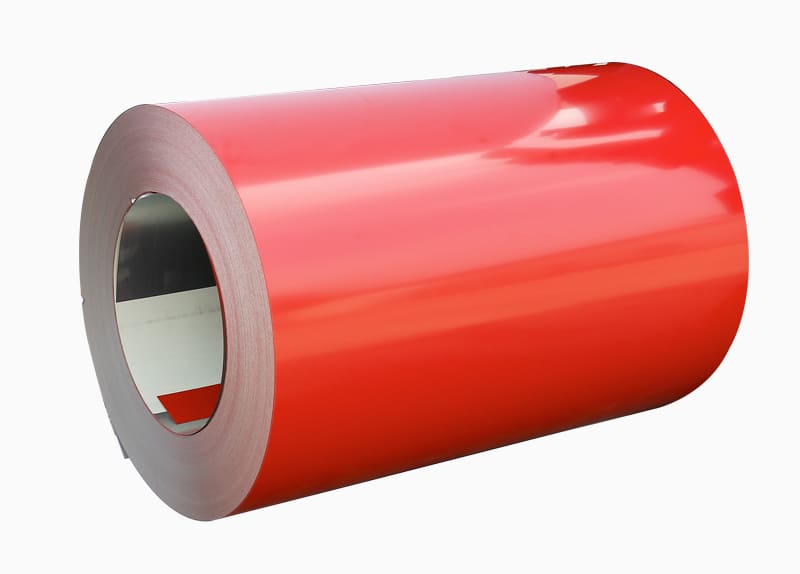

Oberflächenbeschaffenheit:

Neben den mechanischen Eigenschaften ist die Oberflächenbeschaffenheit warmgewalzter Stahlbänder ein entscheidendes Merkmal. Durch den Prozess entsteht häufig eine charakteristische Zunder- oder Oxidschicht auf der Oberfläche. Auch wenn diese Schicht von manchen als ästhetische Unvollkommenheit angesehen wird, erfüllt sie doch einen praktischen Zweck. Es fungiert als Schutzschicht, verhindert Korrosion und sorgt für zusätzliche Haltbarkeit. In einigen Fällen können weitere Behandlungen oder Beschichtungen angewendet werden, um bestimmte ästhetische oder funktionelle Anforderungen zu erfüllen.

Effizienz in der Produktion:

Die Effizienz des Warmwalzprozesses trägt zur weit verbreiteten Verwendung von Stahlbändern in der Fertigung bei. Der kontinuierliche und schnelle Charakter des Warmwalzens ermöglicht die Verarbeitung großer Stahlmengen in relativ kurzer Zeit. Diese Effizienz senkt nicht nur die Produktionskosten, sondern unterstützt auch die Nachfrage nach Stahl in verschiedenen Branchen, vom Bauwesen bis zum Infrastrukturausbau.

Umweltaspekte:

Während der Prozess der Herstellung von warmgewalzten Stahlbändern mit hohen Temperaturen und Energieverbrauch verbunden ist, haben Fortschritte in der Technologie und ein gestiegenes Bewusstsein für Umweltbelange zu nachhaltigeren Praktiken geführt. Energieeffiziente Öfen, Recyclinginitiativen und Maßnahmen zur Abfallreduzierung werden umgesetzt, um die Umweltauswirkungen der Stahlproduktion zu minimieren.