Auswahl der Beschichtungsfarbe einer vorlackierten Platte

Update:03,Dec,2021

Summary: Die Wahl der Farbe basiert hauptsächlich auf der Anpassung an die Umgebung und die Hobbys des Besitzers, aber aus Sicht...

Die Wahl der Farbe basiert hauptsächlich auf der Anpassung an die Umgebung und die Hobbys des Besitzers, aber aus Sicht des Technologieeinsatzes ist die Auswahl an Pigmenten für helle Farben groß und anorganische Farben mit überlegener Haltbarkeit (z. B Titandioxid usw.) ausgewählt werden. Die Wärmereflexionsfähigkeit ist stark (der Reflexionskoeffizient ist doppelt so hoch wie der der dunklen Farbe). Die Temperatur der Beschichtung selbst ist im Sommer relativ niedrig, was sich positiv auf die Verlängerung der Lebensdauer der Beschichtung auswirkt. Selbst wenn die Beschichtung verfärbt oder pulverisiert ist, ist der Kontrast des hellen Beschichtungsfilms zur ursprünglichen Farbe nach der Änderung gering und die Auswirkung auf das Erscheinungsbild ist nicht groß. Bei den dunklen Farben (insbesondere den lebhafteren Farben) werden meist organische Farben verwendet, die bei Einwirkung von ultraviolettem Licht leicht verblassen und innerhalb der kürzesten 3 Monate ihre Farbe ändern.

Beschichtung

Eine große Anzahl von Beschichtungen, die bei der Farbbeschichtung im Bauwesen eingesetzt werden, sind derzeit Feuerverzinkung und Verzinkung. Je dicker die Beschichtung ist, desto besser ist die Korrosionsbeständigkeit.

Die Dicke der Beschichtung beeinflusst hauptsächlich die Kerbkorrosionsleistung des farbbeschichteten Stahlblechs. Bei der Kerbkorrosion handelt es sich um elektrochemische Korrosion. Zu den Einflussfaktoren zählen Vorbehandlungsschicht, Grundierung, Untergrunddicke und Beschichtungsdicke. Unter normalen Umständen sind die Vorbehandlungsschicht und die Grundierung relativ fest, und die Dicke des Substrats und die Dicke der Überzugsschicht beeinflussen die Korrosionsleistung des Schnitts. Je dünner das Substrat und je dicker die Beschichtung, desto besser ist die Kerbkorrosionsbeständigkeit. Zu diesem Punkt gibt es weltweit viele Studien, und das Zinkverhältnis ist derzeit weithin anerkannt. Das heißt, die Anzahl der Gramm des Beschichtungsgewichts pro Quadratmeter auf einer Seite der Beschichtung/die Dicke des Substrats (in Millimetern). Es wird angenommen, dass ein Zinkverhältnis von mehr als 100 eine Garantie dafür ist, dass die Schnittkorrosion des farbbeschichteten Stahlblechs wirksam verhindert wird. Wenn die Stahlplatte beispielsweise 0,6 mm dick ist, erreicht die Verzinkungsmenge auf einer Seite 60 g/m2. Obwohl die Korrosionsbeständigkeit von aluminisiertem Zinkblech besser ist als die von Feuerverzinkung, eignet sich das Zinkverhältnis auch für die Feuerverzinkung zur Ausbreitung von Schnittkorrosion.

Die Wahl zwischen feuerverzinktem reinem Zink oder feuerverzinktem Aluminiumzink für die Beschichtung hängt hauptsächlich vom pH-Wert der Umgebung ab, in der es verwendet wird. Zink und Aluminium sind beide amphotere Metalle, ihre Leistung in Säuren und Laugen ist jedoch unterschiedlich. Die Leistung von reinem Zink in alkalischem Medium ist besser als die einer Aluminium-Zink-Legierung. Im Beizmedium verhält es sich umgekehrt. Daher wird empfohlen, aluminisierte Zinkfarbbeschichtungen in einer relativ sauren Umgebung und feuerverzinkte reine Zinkfarbbeschichtungen in einer relativ alkalischen Umgebung zu verwenden. Erfahrungsgemäß sollten Sie den aluminiumverzinkten Untergrund nicht über längere Zeit mit nassem Holz und Beton berühren.

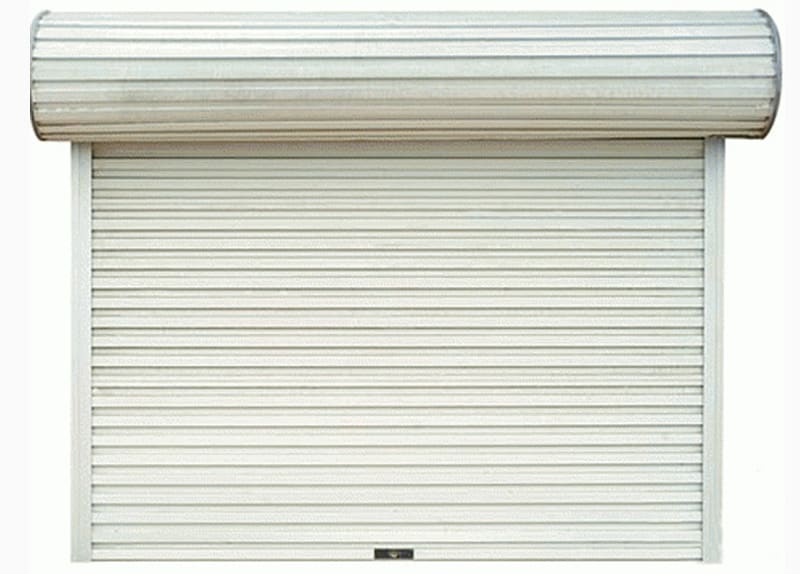

Stahlsorte

In China machen sich die Anwender bei der Auswahl farbbeschichteter Stahlplatten vergleichsweise weniger Gedanken über die Stahltypen. Da die meisten inländischen Produktionsanlagen für farbbeschichteten Stahl weniger Stahlsorten haben, handelt es sich bei den meisten um DC51 (weil sie warmgewalzte Bleche oder gewalzte Hartcoils kaufen, bei denen es sich im Grunde um die gleiche Stahlsorte handelt) und einige um farbbeschichteten Stahl Anlagen mit Feuerverzinkungs-Produktionslinien Es ist sehr schwierig, vollharten Stahl (S550) oder hochfesten Stahl (S350 usw.) durch Feuerverzinkung und Glühen herzustellen, da sie nicht kontrolliert werden können die Qualität und chemische Zusammensetzung des Substrats. Daher ist die Qualitätsstabilität schlecht, was zu großen Leistungsschwankungen und einer Verschlechterung der Profilplatte führt.

Bei Gebäuden hängen das tragende Gewicht (Windlast, Schneelast, Baupersonal und Maschinen), die Spannweite des Gebäudes, die Gestaltung der Pfette usw. von der Festigkeit der Stahlplatte ab. Für die Gebäudeunterhaltungsstruktur werden Farbbeschichtungen und Aluminium-Zink-Platten verwendet. Mit anderen Worten, es gibt entsprechende Standards im Ausland. Wie ASTM653 und ASTM792 in den Vereinigten Staaten, JISG3302 in Japan, JISG3321 in Japan und EN10215 und EN10147 in Europa. Je nach Stahltyp wird er in CQ (Commercial Commercial Grade), DQ (General Stamping), HSS (hochfester Baustahl) und FH (Vollhartstahl) unterteilt.